Pájení a výroba DPS

Pájení a výroba DPS

Výroba DPS fotocestou

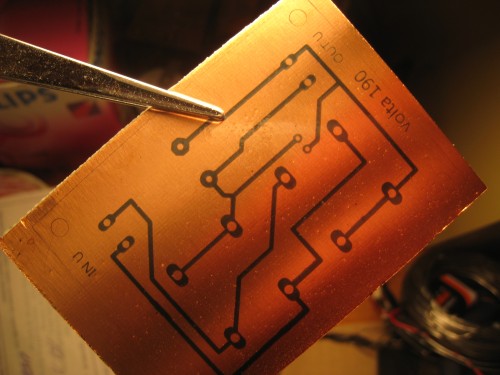

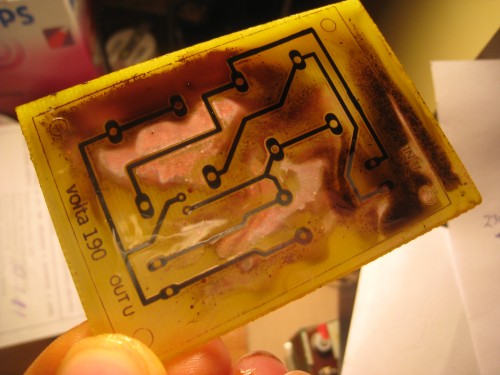

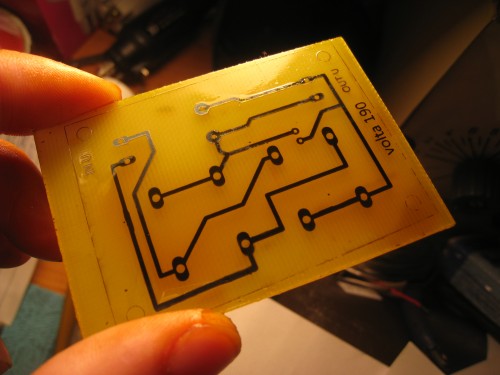

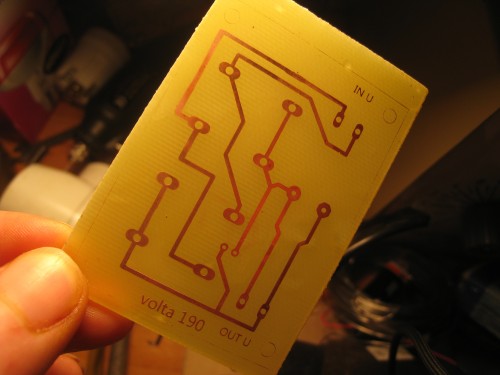

Nejprve pár obrázků, abych Vás navnadil :-)

Pro zvětšení klikněte na fotky

Deska už osvícená výbojkou a vyvolaná ve vývojce NaOh :

Proces leptání v FeCl3 - chloridu železitém:

Vyleptaná deska:

Deska umytá v acetonu :

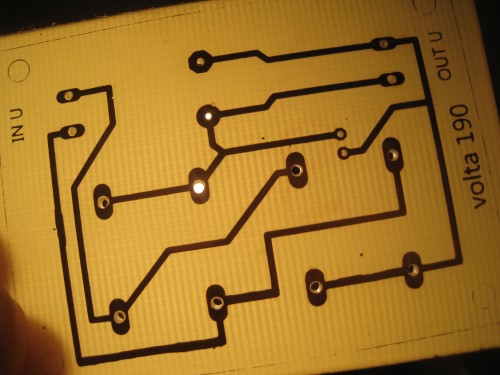

Vyvrtáno:

Budeme potřebovat:

1, Kuprexit s fotocitlivou vrstvou nebo klasický kuprexit + sprej positiv

2, Folii, která se používá do zpětných projektorů - meotarů - k dostání v copy centrech

3, Laserovou tiskárnu

4, Vývojku - NaOh ( chlorid sodný ) - na ges.cz k dostání už připravená vývojka ( stačí zalít vodou ) a nebo můžete koupit granulky v drogerii

5, Rtuťovou výbojku + tlumivku nebo UV zářivky atd atd. Více info viz jinde.

6, Aceton - pro umytí DPS

7, plastové nádoby na roztoky vývojky a chloridu železitého nebo per. vodíku + kys. solné

7, pájecí lak nebo kalafunu rozpuštěnou v lihu a štěteček

8, vrták, vrtačku

dále páječku, cín a tak, znáte to ...

Stručný návod:

V návrhovém programu na výrobu DPS ( Eagle, Layout,... ) si vytiskneme v původní předloze a samo sebou měřítku 1:1 obrazec plošných spojů na folii. Doporučuji program Irfanview. Ustřihneme motiv DPS z folie s přesahem cca 2 cm. Ustříhneme si kus kuprexitu ( pilka nebo nůžky na plech ) v ! šírém ! prostředí opět s přesahem cirka 2 cm. Vložíme pod výbojku a svítíme. ) Dobu osvícení - expozice je nutno experimentálně vyzkoušet - u mě : rtuťový výbojka 160 W bez odstraněné baňky, vzdálenost 20 cm, 10,5 minut ). Pokud je deska vyexponovaná poznáme zhruba tak, že změní barvu na lehce fialovou. Desku vložíme do nádoby s vývojkou mědí směrem nahoru ( vývojka ges.cz : pytlíček NaOh rozředěný v 1l vody ) a počkáme než se odplaví přebytečný lak, což trvá pár sekund. ( nenechávejte desku ve vývojce zbytečně dlouho, mohlo by dojít k podleptání vodivých cest ). Desku vyndáme z nádoby a vložíme do nádoby s leptacím přípravkem, což je výše zmíněná kyselina solná a peroxid vodíku nebo chlorid železitý. Počkáme než se deska vyleptá a poté ji omyjeme acetonem. Desku natřeme pájecím lakem, vyvrtáme a osadíme.

Výroba DPS kreslením cest

Pro moje časové vytížení, dané zaměstnáním, zde přikládám mnou upravený návod od Andrey Ronešové na výrobu DPS či anglicky PCB:

Jednoduchý, srozumitelný a přehledný návod popisující výrobu desek plošných spojů metodou kreslení vodivích cest

Výhody:

Nevýhody:

Budeme potřebovat:

a, kuprexit ( k dostání v obchodě s elektrosoučástkami )

b, fix, pero nebo lak na kreslení DPS ( Ges.cz )

c, prášek ( písek ) na nádobí

d, kladívko a hřebík ( důlčík )

e, technický líh

f, pájitelný lak ( Ges.cz )

g, pilku ( řezačku na plech,... )

h, pravítko + tužku

"Postup výroby:

-

-

V prvním kroku si z návrhového systému vytisknu v měřítku 1:1 podklady pro výrobu. Jsou to vrtací předpis a obrazec spoje (obrazce v případě oboustranné desky).

-

Podle podkladů vyříznu z kuprexitu potřebný tvar desky a začistím okraje.

-

Na desku přenesu z vrtacího předpisu malým ostrým důlčíkem polohu všech děr.

-

Díry vyvrtám příslušným průměrem vrtáku.

-

Vyvrtanou desku obrousím a vyleštím tak, aby měď byla hladká, čistá a bez otřepů.

-

Na očištěnou desku překreslím z předlohy trubičkovým perem motiv plošného spoje. V případě výroby oboustranné desky nakreslím nejprve jednu stranu, nechám desku oschnout (cca 5 min) a poté nakreslím druhou stranu. Používám pero tloušťky (asi) 0.35 mm a nitrocelulózovou barvu na kůži. Tato část výroby je nejnáročnější na přesnost a pečlivost a určuje výslednou kvalitu spoje.

-

Po nakreslení nechám motiv několik minut oschnout a poté desku vyleptám. K leptání používám roztok HCl + H2O2 + H2O.

-

Po vyleptání odstraním barvu drátěnkou a pískem na nádobí a desku rychle osuším a natřu kalafunou rozpuštěnou v lihu, aby měď neoxidovala.

-

Dalším krokem je pocínování spoje. Cínování provádím trafopájkou. Je potřeba udržovat správnou teplotu hrotu, aby se spoj tepelně nepoškodil a neoloupal. Cín nanáším v tenké souvislé vrstvě. Také tento krok vyžaduje dávku pečlivosti a cviku. Cínování desky není nezbytné, ale značně usnadňuje osazování desky zvláště při použití SMD součástek a omezuje korozi spojů.

-

Z pocínované desky lihem a starým kartáčkem na zuby odstraním zbytky kalafuny a nakonec ji opět natřu čistou kalafunou rozpuštěnou v lihu. Poté co deska uschne, je možno začít osazovat.

-

K osazování používám většinou mikropájku nastavenou na teplotu 300 ÷ 320 °C. V případě oboustranné desky osazuji jako první propojky mezi vrstvami, pokud se jim nepodařilo při návrhu vyhnout, poté SMD součástky a nakonec ostatní součástky. Pokud použijeme k osazování kvalitní trubičkový cín, který nevyžaduje omývání, není potřeba po osazení desku nikterak ošetřovat. Pokud je ale na desce větší množství přepálené kalafuny je vhodné desku opět omýt a natřít tak jako po cínování."

Mikropáječka

Pájení mikropáječkou je odlišné od pájení trafopáječkou především kvůli tomu, že její hrot je trvale horký a jeho ohřev nelze rychle vypínat a zapínat respektive jeho teplotu nelze rychle měnit. Po zapnutí mikropáječky (pájecí stanice) se hrot během několika desítek sekund až jednotek minut (záleží na typu) ohřeje na určitou teplotu, která je pak již v ideálním případě konstantní (nemění se). Kdybychom rozžhavený hrot namočili do kalafuny, ta by se okamžitě odpařila a na hrotu by téměř žádná nezůstala. Na hrot nelze ani nabrat cín, protože by se na špičce hrotu neudržel.

Plošný spoj je vhodné před pájením natřít ze strany spojů pájitelným lakem. Pokud jste si desku plošných spojů nechali vyrobit u některé firmy tímto se zabývající, už bude s největší pravděpodobností natřen. Pájitelný lak zde při pájení nahrazuje funkci kalafuny a zároveň chrání měď před korozí. (Lak si můžete vyrobit i doma rozpuštěním rozdrcené kalafuny v technickém lihu.) V následujících řádcích opět nebudu popisovat učebnicový postup, ale postup, který se mě osobně jeví jako optimální.

Postup při pájení s mikropáječkou

1) Plošný spoj si položte na stůl a nebo, a to je lepší, si ho upevněte do stojánku.

2) Do jedné ruky si vezměte mikropáječku (držte ji jako psací pero) a do druhé ruky konec trubičkové pájky s obsahem tavidla. Trubičkovou pájku můžete uchopit i větší pinzetou. Nejen, že se vám nebude jedovaté olovo vstřebávat skrz kůži do těla, ale pokud si na práci s pinzetou zvyknete, pájí se pak především při povrchové montáži lépe.

3) Hrot přiložte k místu pájení tak, aby se dotýkal obou, respektive všech, pájených součástí největší možnou plochou. Pájku držte šikmo k plošnému spoji a pokud máte špičatý hrot, používejte spíše stranu špičky hrotu a nikoli špičku, která má velice malou plochu. Poté se koncem trubičkové pájky s obsahem tavidla dotkněte pájeného místa, ale zatím nikoli hrotu pájky.

4) Do jedné sekundy by mělo dojít k dostatečnému rozehřátí pájky od zahřívaných součástí a pájka by měla (díky smáčivosti, povrchovému napětí kapaliny a kapilárním jevům) obtéct kolem dokola až k hrotu pájky. Pokud k tomu nedojde, přibližte se koncem trubičkové pájky k hrotu a lehce se ho přímo dotkněte. Při pájení objemnějších součástí (například drátěného vývodu od průměru 1mm do desky plošných spojů) je vhodné se dotknout drátěnou pájkou hrotu hned na začátku pájení a hrot mírně „pocínovat“. Zvětší se tím dotyková plocha mezi hrotem a pájenou součástí a urychlí se její ohřátí na teplotu vhodnou k pájení.

5) Na jednom místě byste neměli pájet déle než tři sekundy. Pájet stačí do doby rozlití pájky plus několik dalších desetin sekundy pro lepší prohřátí pájených ploch. Poté oddalte od pájeného místa konec trubičkové pájky a vzápětí i hrot páječky. Pájet déle je potřeba u objemnějších kovových součástí, které rychle odvádí teplo z místa pájení. Výrobci u většiny součástek povolují maximální dobu pájení deset sekund při 300°C (viz konkrétní katalogový list).

Mikropájka se odkládá do stojánku. Hrot mikropájky je třeba pravidelně (čím častěji, tím lépe) čistit otřením o vlhkou speciální houbičku, kterou je možno položit do podstavce většiny standardních stojánků. Na hrotu mikropáječky by zbytečně dlouho neměla zůstávat pájka.

Na trhu je mnoho typů mikropáječek. Ty nejlevnější (okolo 200Kč) jsou tvořeny pouze tělem, ze kterého vede přímo síťový napájecí kabel. Tělo je tvořeno rukojetí, topným tělesem a hrotem obvykle uchyceným převlečnou maticí. Hlavní nevýhodou takovýchto páječek je absence regulace teploty (často pak přepalují pájku) a přímé napájení topného tělesa síťovým napětím, které by při pájení teoreticky mohlo poškodit některé citlivé součástky. O něco málo lepší mokropáječky v ceně kolem 500Kč bývají vybaveny malým regulátorem přímo v těle (rukojeti). Tyto regulátory však nejsou příliš spolehlivé, protože jim většinou chybí zpětná vazba (neměří skutečnou teplotu hrotu, ale pouze regulují příkon topného tělesa). Od tisíce korun výše již pořídíte pájecí stanici. Ty lepší mají v „základně“ zabudovaný transformátor a topné těleso hrotu je již napájeno nižším napětím. Dalším rozdílem mezi jednotlivými stanicemi různých výrobců jsou v nastavení a indikaci teploty hrotu. Jednodušší typy mají pouze potenciometr s popsanou stupnicí, některé jsou vybaveny stupnicí LED a ty profesionální ukazují teplotu na LED nebo LCD displeji. Jednotlivé typy se liší také rychlostí ohřevu po zapnutí stanice, což ale není zas tak podstatný údaj. Doba ohřevu často souvisí s velikostí překmitu teploty. Levnější pájecí stanice, které mají krátký čas počátečního ohřevu mohou po zapnutí vytopit hrot na podstatně vyšší teplotu než byla nastavena a je pak nutné počítat i s časem, kdy se skutečná teplota ustálí na teplotě nastavené. Profesionální pájecí stanice nabízejí také různé další funkce. Příkladem může být vypínací automatika, která přestane hrot zahřívat, pokud ho pravidelně nečistíte ve vlhké houbičce položené na stojánku. Nejen, že vás to donutí hrot udržovat v čistotě, ale zajistí to také bezpečnost, pokud pájku omylem zapomenete zapnutou. Dále může být hrot vybaven magnetem. Někteří výrobci montují na těla páječek i podavače trubičkové pájky a další doplňky.

Všechna autorská práva vyhrazena.